~システム導入によって年間3,000時間以上※1を創出し、技術の伝承・さらなる品質向上へ~

キリンビール株式会社(代表取締役社長 磯崎功典)は、ビール類を製造する醸造工程において、AIを活用して最適な濾過計画を自動で立案するシステムを株式会社NTTデータ(代表取締役社長 本間洋、以下NTTデータ)と共同で開発し、段階的な試験導入を経て、2020年12月よりキリンビール全9工場で本格展開および効果測定を開始しました。約半年のシステム展開を経て、キリンビール全9工場で年間3,000時間以上の時間創出を実現できることを確認しました。

※1 福岡工場はシステム導入前の2018年、他8工場は2019年に濾過計画業務にかかった時間から12カ月分の削減時間(業務改善による削減時間を含む)を算出

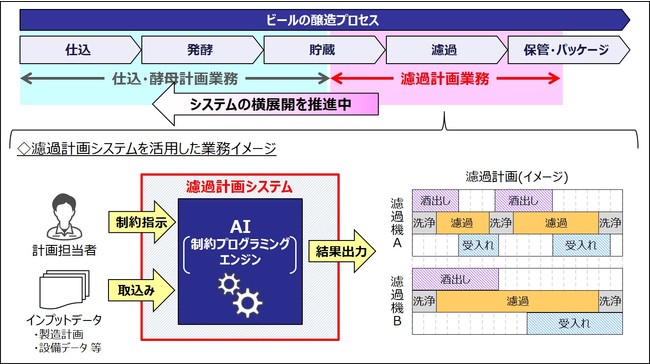

ビール類に対するニーズが多様化する中で、お客様が求める商品をお届けするために、当社では本社・各工場が連携して製造計画を立てています。各工場では、ビール類商品を醸造する「仕込」や「濾過」、「パッケージング」などの製造計画を立てていますが、中でも「濾過計画業務」は熟練者の知見に頼る複雑な作業であり、さまざまな条件を勘案しながら立案するため、作業に時間がかかると同時に技術伝承が難しい業務の一つでもあります。

当社は、2019年にNTTデータと協同して「濾過計画業務」を自動化し、キリンビール福岡工場に初めて導入しました。同工場で導入した当システムは、各工場の熟練者にヒアリングを行い、“設備”や“製造体制”による制約条件を踏まえた上で、制約プログラミング技術※2を活用することで標準化し、2020年1月から製造規模の大きなキリンビール横浜工場、加えて少量多液種の製造を担うキリンビール滋賀工場で展開を開始しました。

※2 問題に対する制約条件を満たす答えをコンピューターで効率よく見つける技法

当該3工場にわたる段階的な導入を経て効果を確認し、2020年5月以降に残り6工場(キリンビール北海道千歳工場・仙台工場・取手工場・名古屋工場・神戸工場・岡山工場)へも段階的な試験導入を進め、2020年12月より全9工場での本格展開を開始しました。システム導入により、熟練者が1回につき最大6.5時間程度かけていた「濾過計画業務」を最短で55分まで短縮し、システム導入前に比べて全9工場で年間3,000時間以上の時間創出が可能になることを確認しました。各工場では創出された時間でさらなる品質向上に向けた取り組みや、熟練者からの技術伝承、若手の育成などを進め、高い品質管理レベルの製造体制を維持します。

今回の導入結果を踏まえ、濾過計画の前工程である「仕込」・「酵母計画」へのシステムの横展開を進めており、将来的には醸造計画業務全体の自動化によるさらなる効果の創出と新価値創造を目指します。

キリンビールとNTTデータは、AIやIoTを活用したさまざまな取り組みによって生産性を向上させ、働きがい改革を推進するとともに、より高品質なモノづくりを実現します。

■システム概要

1.概要: ビール類を濾過する工程の「濾過計画業務」をAIによって自動化したシステムです。

当システムの導入により、今まで1回あたり最大6.5時間かかっていた作業を最短で

55分まで短縮し、導入前に比べ、9工場計で年間3,000時間以上の時間創出を見込んでいます。

2.投資総額: 約1億6,000万円※3

※3 福岡工場仕様でのシステム開発費用、全9工場への標準化・展開費用を含む

3.「濾過計画業務」イメージ:

キリングループは、自然と人を見つめるものづくりで、「食と健康」の新たなよろこびを広げ、こころ豊かな社会の実現に貢献します。

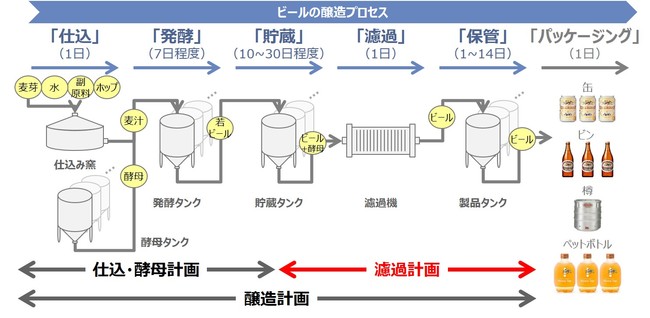

ビールの醸造プロセス

●ビールの醸造は、主に「仕込」→「発酵」→「貯蔵」→「濾過」→「保管」の5つのプロセスで進める。

(発泡酒・新ジャンルもほぼ同様の工程)

●商品のパッケージング・出荷を見越し、醸造における「貯蔵」→「濾過」→「保管」の工程で、どの液種をどのタンクに移していくかを計画する濾過計画が、今回AI化の対象となる。